طرح توجیهی پلیمرهای سیلیکونی

پلیمرهای سیلیکونی گروهی از پلیمرها هستند که در ساختار شیمیایی آنها سیلیکون (Si) به جای کربن (C) در زنجیره اصلی جایگزین شده است؛ پلیمرهای سیلیکونی در صنایع مختلف از جمله صنعت پزشکی، الکترونیک، خودروسازی و حتی مواد ساختمانی به عنوان گزینههایی مناسب و قابل اعتماد استفاده میشوند. از جمله ویژگیهای منحصر به فرد این محصولات میتوان به موارد زیر اشاره نمود:

- مقاومت به حرارت بالا

- انعطافپذیری مناسب

- مقاومت در برابر شرایط محیطی و شیمیایی

- خواص الکتریکی مناسب.

علاوه بر این، پلیمرهای سیلیکونی در دماهای بسیار پایین و بالا عملکرد خوبی دارند و میتوانند در شرایط سخت محیطی مثل دمای بسیار بالا، رطوبت و مواد شیمیایی مختلف مقاومت کنند. از این پلیمرها برای ساخت مواد با ویژگیهای خاص مانند مواد دارای مقاومت بالا در برابر آب، روغن و دیگر مواد شیمیایی، استفاده میشود؛ در واقع این محصول انتخابی ایدهآل برای تولید محصولاتی مانند چسبها، روانکنندهها، لوازم بهداشتی، تجهیزات الکترونیکی و قطعات خودرو است.

روشهای تولید صنعتی پلیمرهای سیلیکونی

در این قسمت از طرح توجیهی پلیمرهای سیلیکونی لازم است تا به روشهای صنعتی تولید این محصول اشاره نماییم. به طور کلی، به پنج روش میتوان پلیمرهای سیلیکونی را تولید نمود.

1) فرایند پلیمرسازی سیلیکون-اکسیژن (Silicon-Oxygen Polymerization)

در این روش، پلیمرهای سیلیکونی از واکنش میان سیلانها (SiH) یا سیلیکاتها با ترکیبات دیگر در شرایط خاص واکنشی (دمای بالا و یا در حضور کاتالیزگر) تولید میشوند؛ سیلانها تحت شرایط دمایی کنترل شده واکنش میدهند تا پیوندهای سیلیکون-اکسیژن ایجاد شود و پلیمرهای سیلیکونی شکل بگیرند.

2) فرآیند پلیمرسازی سیلان (Silane Polymerization)

در این روش، از سیلانها به عنوان پیش پلیمرهای سیلیکونی استفاده میشود؛ سیلانها با هیدروژن واکنش میدهند و پلیمرهای سیلیکونی بهطور تدریجی تشکیل میشوند.

3) روش پلیکوندانساسیون (Polycondensation)

رایجترین روش صنعتی تولید پلیمرهای سیلیکونی، این روش است؛ در این روش، پیش پلیمر سیلیکونی از ترکیب سیلانها با آب یا الکلها تولید میشود. فرآیند پلی کندانساسیون به طور معمول در شرایط رطوبتی یا در حضور کاتالیزورهای خاص صورت میگیرد و مولکولهای پیش پلیمر به هم متصل شده و واکنش پلیمریزاسیون به طور پیوسته در طول فرآیند انجام میشود.

4) فرآیند پلیمریزاسیون حلالی (Solvent-based Polymerization)

در این فرایند، پلیمرهای سیلیکونی در حلالهای خاصی حل میشوند و سپس از این محلولها پلیمرهای نهایی بهدست میآیند. معمولا برای تولید انواع سیلیکونهای انعطافپذیر یا ژلهای سیلیکونی، از این روش استفاده میشود و این فرآیند در دماهای پایینتر از سایر روشها انجام میشود.

5) فرآیند پلیمریزاسیون دیسیلانها (Disilane Polymerization)

در این روش، برای تولید پلیمرهای سیلیکونی از ترکیبات دی سیلانها استفاده میشود. این روش یکی از روشهای پیشرفته برای تولید پلیمرهای سیلیکونی با خواص ویژه است که واکنشهای پلیمریزاسیون در شرایط کنترلشده انجام میشود و محصولات با ویژگیهای خاص به دست میآیند.

بخوانید : طرح توجیهی چیست ؟

![]()

مواد اولیه و تجهیزات مورد نیاز برای راهاندازی کارخانه تولید پلیمرهای سیلیکونی

در این قسمت از طرح توجیهی پلیمرهای سیلیکونی تجهیزات مورد نیاز برای راه اندازی یک واحد تولیدی آورده شده است. به طور کلی مواد اولیه برای تولید این محصول شامل موارد زیر میشود:

- سیلانها: ترکیبات پایهای که بهعنوان پیش پلیمر برای تولید پلیمرهای سیلیکونی استفاده میشوند.

- سیلیکاتها: در برخی روشها از سیلیکاتها بهعنوان مواد اولیه استفاده میشود.

- هیدروژن: در برخی فرآیندها برای تسهیل واکنشهای پلیمریزاسیون استفاده میشود.

- آب و الکلها: در فرآیندهای پلیکوندانساسیون و در برخی از مراحل برای تولید پلیمرهای سیلیکونی استفاده میشود.

- کاتالیزگرها: ترکیبات اسیدی یا بازی که برای تسریع واکنشهای پلیمریزاسیون مورد استفاده قرار میگیرند.

- حلالها: برای رقیق کردن مواد اولیه و تسهیل در فرآیندهای خاص استفاده میشود.

تجهیزات مورد نیاز برای تولید پلیمرهای سیلیکونی نیز شامل موارد زیر میشود:

- راکتورهای صنعتی (Reactor): برای انجام فرآیند پلیمریزاسیون استفاده میشوند و دارای سیستمهای گرمایشی و سرمایشی برای کنترل دما و فشار هستند.

- میکسرها و همزنها: برای ترکیب یکنواخت مواد اولیه و تسهیل واکنشها.

- واحد کنترل دما و فشار: برای حفظ شرایط مناسب در طول فرایند تولید پلیمر.

- دستگاههای پمپ و تغذیه: برای تزریق دقیق مواد اولیه به فرآیند.

- دستگاههای جداسازی و فیلتراسیون: برای حذف ناخالصیها و جداسازی محصولات جانبی.

- خشککنها و سیستمهای تبخیر: برای حذف حلالها و رطوبت اضافی در مرحله پایانی فرآیند.

- دستگاههای قالبگیری و فرمدهی: برای شکلدهی محصولات نهایی.

- دستگاههای بستهبندی و برچسبزنی: برای بستهبندی محصولات تولیدی.

همچنین، برای راه اندازی واحد تولید پلیمرهای سیلیکونی به سیستمهای کنترل کیفیت، تجهیزات آزمایشگاهی و دستگاههای حمل و نقل داخلی نیز نیاز است.

کدهای آیسیک مرتبط با طرح توجیهی پلیمرهای سیلیکونی

در این قسمت از طرح توجیهی پلیمرهای سیلیکونی، کدهای آیسیک ISIC بین المللی تعریف شده برای این محصول ارائه شده است. این محصولات معمولاً تحت دستهبندیهای صنایع شیمیایی قرار دارند. این کدها عبارتند از:

| شرح محصول | کد آیسیک ISIC |

| تولید لاستیک و پلاستیک مصنوعی و مواد پلیمرهای سنتزی | 2023 |

| تولید مواد شیمیایی خاص و محصولات شیمیایی غیر اساسی | 2030 |

| انواع محصولات لاستیکی از جمله لاستیکهای سیلیکونی | 2219 |

کد تعرفه گمرکی برای ارائه در طرح توجیهی پلیمرهای سیلیکونی

طبق آخرین آمار اداره گمرکات ایران و بر اساس فصلهای ۳۹، ۳۴، ۳۸ و ۹۰ کتاب مقررات صادرات و واردات، کدهای گمرکی یا Hs Code مرتبط با طرح توجیهی پلیمرهای سیلیکونی عبارت است از:

| شرح محصول | کد تعرفه گمرکی |

| سیلیکونها به اشکال ابتدایی | 391000 |

| سیلیکون خمیری | 39100010 |

| روانکنندههای سیلیکونی | 34039910 |

| پایدارکنندههای بر پایه سیلیکون | 38123960 |

| سیلیکون تایر | 90185020 |

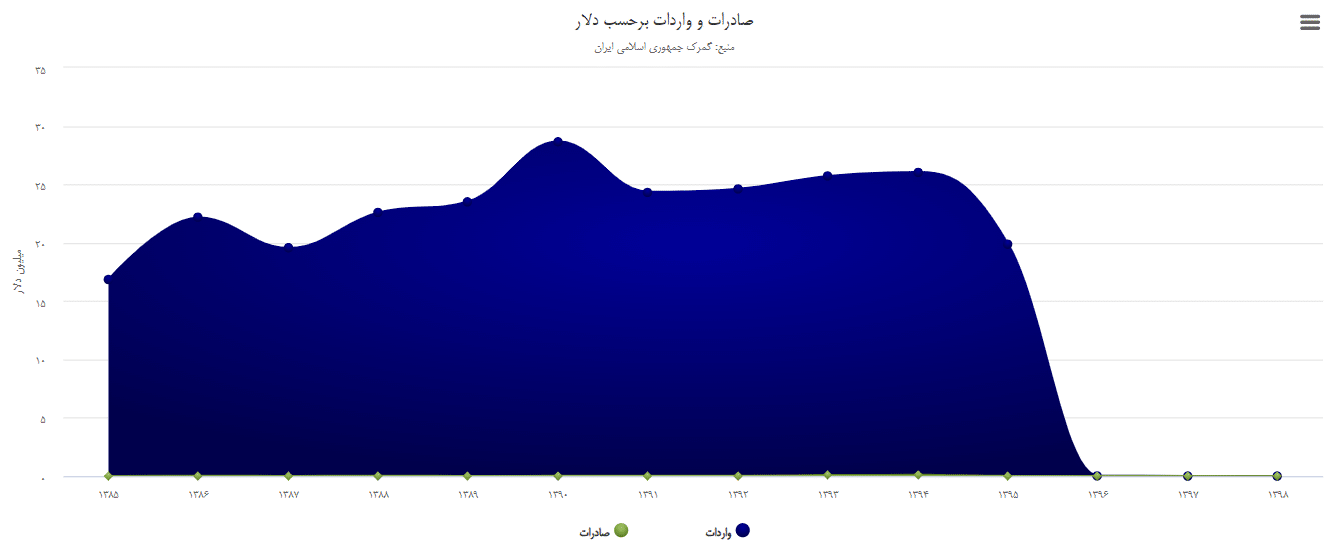

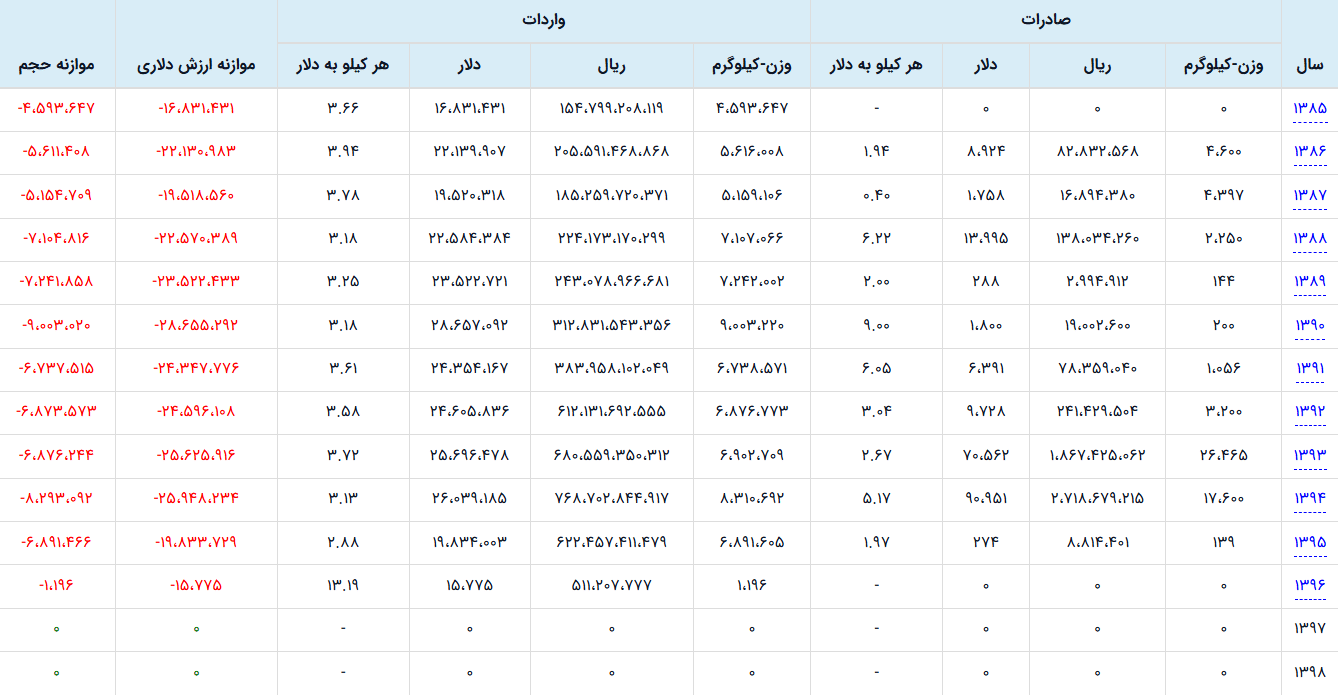

واردات و صادرات سیلیکون

آمار و اطلاعات صادرات و واردات این محصولات در ایران در طی سالهای 85 تا 98 را می توانید در نمودارها و جداول زیر مشاهده نمایید

سرمایه مورد نیاز برای راهاندازی واحد تولید پلیمرهای سیلیکونی

بر اساس محاسبات انجام شده، برای یک پروژه تولید پلیمرهای سیلیکونی با ظرفیت 500 تا 1000 تن پلیمر سیلیکونی در سال ممکن است به 4،000 مترمربع زمین نیاز داشته باشیم.

| ظرفیت ذخیرهسازی سالانه | 1،000 تن |

| مساحت زمین مورد نیاز | 4،000 مترمربع |

| زیربنای کل | 2،500 مترمربع |

| نرخ برابری ارز | 750،000 ریال |

| میزان سرمایه گذاری ثابت | 4500 میلیارد ریال بدون احتساب هزینه زمین |

| هزینه زیرساختها | 1500 میلیارد ریال |

| هزینه تجهیزات | 2500 میلیارد ریال |

| تعداد نیروی انسانی | 30 نفر |

| بازگشت سرمایه | 4 سال |

| بازده داخلی در سال مبنا | 35 درصد |

* این ارقام تقریبی بوده و بر اساس فرضیات متوسط بازار ایران انجام شده است. توصیه میشود برای محاسبات دقیقتر، با متخصصان مالی بهین صنعت یاب مشاوره نمایید.

بیشتر بخوانید :