طرح توجیهی سنگ آهن

تحلیل جایگاه صنعت مورد بررسی در سیاست های کلان اقتصادی کشور

ذخایر معدنی به عنوان اصلی ترین منابع تجدید ناپذیر طبیعی، نقش مهمی در پیدایش تمدن بشری و شکل گیری اقتصاد جهانی دارد. مواد و محصولات معدنی نقش کلیدی در زنجیره تامین صنایع مرتبط با بخش های مختلف اقتصادی ایفا می کنند. مطالعات بینالمللی و به ویژه طرح توجیهی های سنگ آهن تدوین شده، درخصوص اهمیت سرمایه گذاری های معدنی به عنوان شروع زنجیره فعالیت های اقتصادی نشان می دهد که به ازای هر دلار هزینه شده در معادن، ۸/۲ دلار در اقتصاد تولید می شود.

اثرات مثبت اقتصادی و اجتماعی معدن کاری در مقیاس های ملی و محلی و در مواردی پیامد های منفی آن به ویژه از نظر زیست محیطی، لزوم حصول اطمینان از رعایت موازین توسعه پایدار و استفاده بهینه از ثروت های پایان پذیر و بین نسلی معدن را دوچندان ساخته است.

مقاله طرح توجیهی سنگ آهن شامل دو بخش بخش معرفی و بازار، بخش فنی است که در ادامه تقدیم شما میشود.

بخش معرفی و بازار طرح توجیهی سنگ آهن

مبدأ پیدایش آهن و ذوب آهن

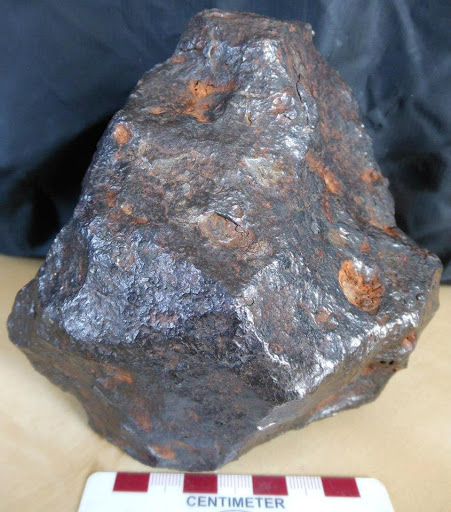

تاریخ استفاده ابتدایی از آهن قبل از تاریخ مدون بشر می باشد. قبایل و تمدن های مختلفی از قبیل آشوری ها، بابلی ها، سامری ها، کلدانی ها و مصری ها، از آهن به عنوان فلز آسمانی یا شهابی نام برده اند. تاریخچهی استفاده انسان از آهن قدمتی ۶۰۰۰ ساله دارد که البته حدود ۳۰۰۰ سال پیش بود که استخراج آهن از سنگ معدن آهن به دست بشر آغاز شد و به مرور تکامل یافت. انسان پس از پشت سر گذاشتن عهد سنگ، وارد عهد فلز شد و اعصار مس و مفرغ را طی کرد و به عصر آهن که هنوز هم ادامه دارد، رسید.

مشخصات مولکولی آهن و انواع آهن

آهن چهارمین عنصر پس از اکسیژن، سیلسیم و آلومینیوم در پوسته زمین بوده و دارای عدد اتمی ۲۶، جرم اتمی ۵۶، ظرفیت ۲ و ۳ و وزن مخصوص gr/cm3 86/7 است. آهن عنصری چند شکلی است، بدین معنی که در فشار یک اتمسفر با افزایش درجه حرارت، شبکه کریستالی آهن دستخوش تغییر می شود. سنگ هایی که در ساختمان آن ها پیش از ۲۰ درصد آهن وجود داشته باشند، سنگ معدنی آهن نامیده می شوند.

آهن آلفا یا آهن فریتی جز عناصر سیستم مکعبی است که دارای شبکه کریستالی به شکل مکعب مرکز دار (bcc) است؛ بدین صورت که تمام اضلاع آن مساوی بوده (به طول a) و بر همدیگر عمود هستند. پارامتر شبکه آهن آلفا در درجه حرارت اتاق، ۸۶/۲ آنگسترم است. آهن آلفا دارای خاصیت مغناطیسی است.

آهن گاما نیز دارای سیستم کریستالی مکعبی است، با این تفاوت که دارای شبکه کریستالی مکعب با سطوح مرکزدار یا fcc میباشد. در واحد شبکه آهن گاما، در مجموع ۴ اتم وجود دارد. پارامتر شبکه آهن گاما برابر است با ۵۶/۳ آنگسترم و بنابراین بزرگتر از پارامتر شبکه آهن آلفا می باشد. وجود ۴ اتم در واحد شبکه آهن گاما باعث شده است که دانسیته آن بیشتر از دانسیته آهن آلفا شود. به بیان دیگر فضای خالی بین اتم ها در شبکه کریستالی آهن آلفا نسبت به آهن گاما بیشتر است.

آهن تقریباً به صورت خالص در پوسته زمین وجود ندارد و به شکل ترکیباتی مختلف در پوسته زمین پراکنده می باشد. کانه های آهن اصطلاحاً مواد آهن داری هستند که در قسمتی از پوسته زمین قرار دارند و از نظر اقتصادی و فنی و تکنولوژیکی قابل بهره برداری میباشند.

تقسیم بندی کانی های آهن از نظر شیمیایی

مگنتیت ——–> Fe3O4 ———> Fe%72

هماتیت ——–> Fe2O3 ———-> Fe%70

ایلمینت ——-> FeTiO3 ———> Fe%37

لیمونیت ——-> Fe%63 <—– Fe2O3.H2O

تقسیم بندی کانه های آهن از نظر درصد آهن

- کانه های فقیر Fe<%30

- کانه های متوسط %۳۰<Fe<%45

- کانه های غنی Fe>%45

اصولاً هر سنگ آهن، متشکل از سه قسمت کانی آهندار، مواد زاید و ناخالصی های مفید و مضر می باشد. موادی که همراه آهن در سنگ آهن وجود دارند که در اصطلاح معدنی به ان ها پاراژنز نیز می گویند، عبارتند از : سیلیس، آلومین، کلسیم Pb-Sb-As-Mn-Cr-Ti-Cu-Zn-Mg-P-S-K-Na-V-Ni.

معمولاً مواد اضافی و زائد کانه های آهن را همان سیلیس تشکیل می دهد. در صورتی که درصد سیلیس از ۱۰-۸ درصد کمتر باشد، راندمان کار کوره را پایین می آورد.

فسفر و گوگرد از عناصر مضر آهن به شمار می آیند و مقدار آن ها باید بسیار کم باشد (%۱۸/۰P<،%۰۵/۰< S)

سنگ آهن ماده اولیه تولید فولاد می باشد؛ به طوریکه ۹۸ درصد سنگ آهن استخراج شده در سطح جهانی، برای تولید فولاد استفاده می شود. صنایع خودرو سازی و ساخت و ساز، اصلی ترین مصرف کننده های فولاد هستند. در نتیجه میزان تقاضای فولاد این بخش ها، موثر بر تقاضا و قیمت سنگ آهن می باشد.

سنگ آهن جایگزین مستقیمی ندارد؛ اما مصرف کننده اصلی آهن، یعنی فولاد جایگزین هایی دارد.

سنگ آهن ایران و معادن سنگ آهن در ایران

کشور ایران از نظر ذخایر سنگ آهن، کشوری نسبتاً غنی می باشد. مجموع کل ذخایر و منابع آهن ایران، بیش از ۳ میلیارد تن تخمین زده شده است که حداقل نیمی از آن ها، اکتشاف شده می باشد. در تمام نقاط کشور،کانسار های آهنی وجود دارند، اما تعداد محدودی از آن ها مورد اکتشاف قرار گرفته اند. نواحی مهم سنگ آهن ایران عبارتند از: منطقه بافق (معادن چغارت، چادرملو، سه چاهون)، منطقه کرمان (معدن گل گهر)، منطقه خراسان (معدن سنگان) و منطقه اصفهان– اراک (معدن شمس آباد). تعدادی معدن سنگ آهن خصوصی با ذخیره در حدود یک میلیون تن و یا بیشتر در کشور وجود دارد که اطلاعات دقیقی از ترکیب شیمیایی و خصوصیات آن ها در مراجع موجود نیست.

برای مشاهده کامل جدول را حرکت دهید

جدول ۱- ترکیب شیمیایی مهم ترین معادن سنگ آهن ایران (ارقام بر حسب میلیون تن)

| نام معدن | FeO | گوگرد | MgO | CaO | منگنز | TiO2 | فسفر | آلومین | سیلیس | آهن کل |

| چادرملو | ۸۴۳/۱۲ | ۰۳۶/۰ | ۱۲۹/۰ | ۲۴۹/۰ | ۰۲۲/۰ | ۲۶۳/۰ | ۰۵/۰ | ۲۱۵/۰ | ۸/۱ | ۹۷۵/۶۷ |

| گل گهر | – | ۸۵/۰ | ۴۳/۴ | ۷۳/۳ | – | – | ۰۴/۰ | ۰۴/۱ | ۵۵/۷ | ۵/۵۵ |

| چغارت | – | ۰۶/۰-۰۵/۰ | ۶۷/۱ | ۶/۱ | – | ۱۲/۱ | ۰۶/۰-۰۵/۰ | ۶۴/۰ | ۹/۴ | ۶۱-۶۰ |

اهمیت استراتژیک کالا در دنیای امروز

آهن یکی از پر کاربرد ترین فلزات است و ۹۵ درصد فلزات تولید شده در سراسر جهان از آهن تشکیل شده اند. قیمت ارزان و مقاومت بالای ترکیب آهن، منجر به استفاده مکرر از آن به خصوص در اتومبیل ها , بدنه کشتی های بزرگ و ساختمان ها، شده است.از اکسیدهای آهن برای ساخت ذخیره مغناطیسی در کامپیوتر استفاده می شود. اکسید های آهن اغلب با ترکیبات دیگری مخلوط شده و خصوصیات مغناطیسی خود را بصورت محلول هم حفظ می کنند.

معروف ترین آلیاژ آهن، فولاد است . تعدادی از انواع آهن به شرح زیر می باشد:

- آهن خام که دارای ۵%-۴% کربن و مقادیر متفاوتی ناخالصی از قبیل گوگرد , سیلیکون و فسفر می باشد و اهمیت آن به این دلیل است که در مرحله میانی مسیر سنگ آهن تا چدن و فولاد قرار دارد.

- چدن : دارای ۵/۳%-۲% کربن و مقدار کمی منگنز می باشد. ناخالصی های موجود در آهن خام ناشی از گوگرد و فسفر که خصوصیات آنرا تحت تاثیر منفی قرار می دهد, در چدن حد قابل قبولی کاهش می یابند. چدن اولین محصول ذوب شده پس از گرم شدن همزمان کربن و آهن می باشد. چدن بسیار محکم , سخت و شکننده می باشد. فولاد کربن که دارای ۵/۱% – ۵/۰% کربن و مقادیر کمی از منگنز , گوگرد , فسفر و سیلیکون است.

- آهن ورزیده ( آهن نرم) دارای کربن کمتر از ۵% می باشد و محصولی محکم و چکش خوار است, اما به اندازه آهن خام گدازپذیر نیست. اگر یک لبه آهن ورزیده تیز شود، به سرعت تیزی خود را از دست می دهد.

- آلیاژ های فولاد حاوی مقادیر متفاوتی کربن به همراه فلزات دیگر مانند کروم , وانادیم , مولیبدن , نیکل , تنگستن و … می باشد.

بازار جهانی محصول

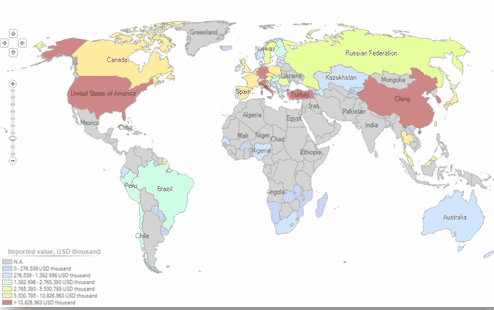

شکل ۱- کشور های وارد کننده کلیه محصولات آهنی و فولادی با سرکد ۷۲ بر اساس هزار دلار آمریکا در سال ۲۰۱۹

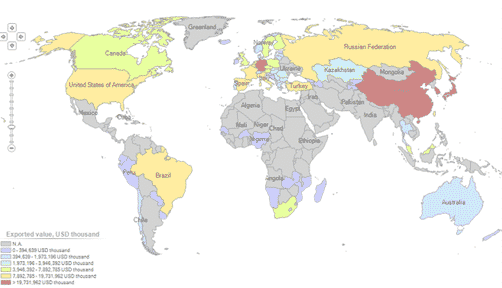

شکل ۲- کشور های صادر کننده کلیه محصولات آهنی و فولادی با سرکد ۷۲ بر اساس هزار دلار آمریکا در سال ۲۰۱۹

شرح مختصری از بخش فنی طرح توجیهی استخراج سنگ آهن

سنگ آهن، با توجه به درجه اکسیداسیون به چهار صورت به نام های: اکسید آهن هماتیت ؛ لیمونیت و ماگما تیت و به رنگ های قرمز ؛ زرد و سیاه در طبیعت یافت می شود و در صورت داشتن عیار بالای ,%۴۰ معمولا به عنوان ذخیره معدنی استنباط شده و استحصال آن مقرون بصرفه می باشد . استخراج سنگ آهن با روش روباز و پلکانی صورت می گیرد . بدین صورت که ابتدا توسط دریل واگن عملیات حفاری انجام می شود و با خرج گذاری چال ها با مواد ناریه دینامیت ؛ پودر آنفو و چاشنی الکتریکی و یا معمولی فوری و تاخیری و سپس انفجار، قطعات ماده معدنی جدا می شوند و با استفاده از لودر، این مواد معدنی به داخل کانیون ها برای حمل به کارخانه فرآوری و تلغیظ برده می شوند . باد لازم دریل واگن و یا پرقراتور ها توسط کمپرسور تامین می شود . مختصات چال های حفاری شده توسط دریل واگن با قطر سر مته ۶۴ و یا ۷۶ میلی متر و فواصل ۱/۵ الی ۲ متری چال ها از یکدیگر و از سطح آزاد، حدود ۴ متر می باشد و بستگی به نقشه آتشباری دارد.

با توجه به میزان استفاده سنگ آهن٬ دوره بازگشت سرمایه سه ساله را میتوان انتظار داشت

مشخصات پله ها یا همان طول سینه کار، برابر است با طول جعبه کار و عمق چال نیز برابر با ارتفاع پله و حدود ۱۲ متر است و عرض پله ها هم برابر محل استقرار ماشین آلات حفاری و باربری حدودا ۲۰ الی ۲۵ متر می باشد . جهت استخراج سنگ آهن، عملیات باطله برداری و پاکسازی سطحی معدن انجام می شود و پس از آماده سازی پله ها کلیه عملیات استخراج ماده معدنی از بالا به پایین صورت خواهد گرفت.

ماشین آلات مورد نیاز جهت طرح توجیهی استخراج و بهره برداری سنگ آهن :

| ردیف | شرح ماشین آلات |

| ۱ | کمپرسور معادل ۶۰۰ |

| ۲ | دریلر |

| ۳ | لودر ۹۰ |

| ۴ | تراکتور بیل دار |

| ۵ | وانت نیسان |

| ۶ | پرفراتور |

| ۷ | اکسپلوزر و اهم متر |

| ۸ | مخزن آب سیار |

ساختمان ها و تاسیسات جهت طرح توجیهی استخراج و بهره برداری از سنگ آهن:

| ردیف | شرح |

| ۱ | استراحتگاه کارگران و ساختمان |

| ۲ | مسکونی |

| ۳ | انبار لوازم |

| ۴ | تعمیرگاه ماشین آلات |

| ۵ | انبار مواد ناریه |

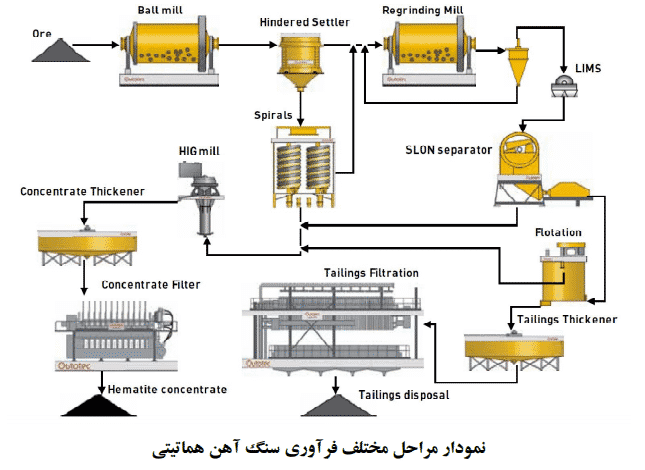

فرآیند فرآوری سنگ آهن ، به شرح زیر می باشد :

برای فرآوری سنگ آهن ، ابتدا عملیات خرد کردن و سپس آسیاب کردن سنگ ها انجام می شود . در مرحله بعد سنگ ها را سرند می کنند و سپس آن ها را شستشو می دهند . در مرحله بعد، با کمک روش فلوتاسیون یا روش جداکننده مغناطیسی تر ، بسیاری از ناخالصی های فسفاتی و گوگردی حذف شده و سنگ ها تغلیظ خواهند شد . در نهایت سنگ های آهن به کوره بلند انتقال داده می شوند .

گندله و کلوخه، دو فرآورده اصلی سنگ آهن هستند. گندله ماده اولیه برای تولید آهن اسفنجی به روش های مختلف همچون احیای مستقیم و کوره بلند است که در واحد های گندله سازی تولید می شود. ماده اولیه برای گندله سازی باید کاملاً پودر شود و ۷۰ درصد آن از سرند ۴۵ میکرون عبور کند و سطح ویژه آن نیز حدود ۲۴۷۰ متر مربع در هر گرم

باشد.

جمع بندی و نتیجه گیری

با توجه به مصرف بالای سنگ آهن و اهمیت ویژه آن در صنایع فولاد و ذوب آهن و اشتغالزایی طرح مزبور و میزان بازگشت سرمایه در سال سوم، اجرای طرح استخراج و بهره برداری سنگ آهن از توجیه اقتصادی برخوردار است.

شرکت دانش بنیان مشاوره مدیریت و مهندسی بهین صنعت یاب، مشاور صفر تا صد سرمایه گذاری و عضو رسمی کانون مشاوران بانکی، با تدوین و ارائه بیش از ۱۰ ها طرح توجیهی معدنی به روز و مستند، همواره آماده خدمت رسانی می باشد.

مطالب پیشنهادی :

- طرح توجیهی تولید سنگ های تزئینی ساختمان

- طرح توجیهی نفلین سینیت

- طرح توجیهی پرلیت

- مدارک لازم برای اخذ وام بانکی