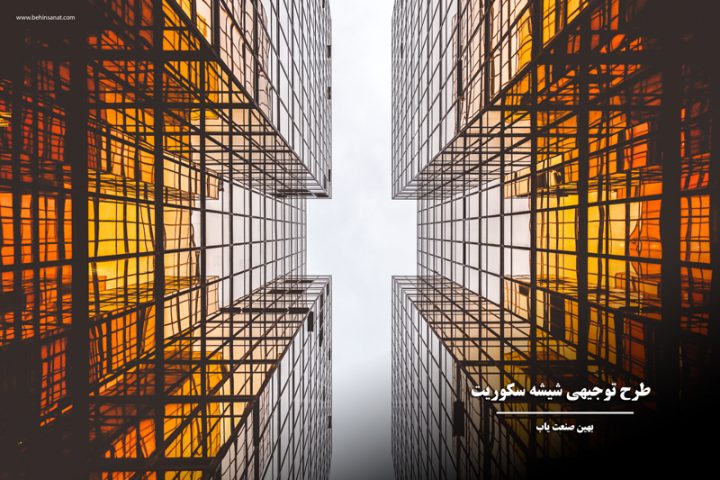

طرح توجیهی شیشه سکوریت

شیشه سکوریت دوام ۴ برابری نسبت به شیشه های معمولی دارد در واقع می توان به عنوان مقاوم ترین نوع شیشه آن را معرفی نمود. در صورت شکسته شدن تکه های کوچک شیشه سکوریت برنده و تیز نیستند بنابراین هیچ گونه ضرر به جسم انسان وارد نخواهد کرد. این شیشه ها در نمای ساختمان ها، درب ها و ایجاد لایه حفاظتی به کار میروند. در مطلب پیش رو خلاصه ای از طرح توجیهی شیشه سکوریت را بررسی خواهیم کرد.

بخوانید : طرح توجیهی چیست ؟

شیشه سکوریت چیست؟

شیشه سکوریت به مقاومت و دوام بالا در بین شیشه ها معروف است. این نوع شیشه در صنایع گوناگون مزایا و کاربردهای گوناگون دارد. فرایند تولید شیشه سکوریت با فرایند تولید شیشه های خام یا شیشه های معمولی متفاوت است. شیشه های خام در فرایند تولید، ابتدا در کوره های داغ با دمای بالا قرار گرفته و به سرعت در اثر قرار گرفتن در فشار بالای هوا خنک و سرد می شوند.

شیشه سکوریت در صورت شکسته شدن به حالت پودر تبدیل خواهد شد اما شیشه های معمولی در صورت شکسته شدن تیز و برنده خواهند بود. شیشه سکوریت در برابر دمای ۳۰۰ درجه سانتی گراد از خود مقاومت نشان می دهد اما شیشه های معمولی توانایی تحمل دمای نهایتاً تا ۶۰ درجه را دارا هستند.

نشانه های استاندارد بودن شیشه سکوریت

- دارای نماد استاندارد

- دارای سطحی بدون پستی و بلندی

- قابلیت تحمل دمای ۲۵۰ درجه به صورت غیر مستقیم

- قابلیت تحمل فشار جرم ۴۰ کیلوگرمی

- دارای رنگ ثابت

- بسیار مقاوم در برابر شکستن

- قابل بهره گیری در مکان های گوناگون

مشکلات استفاده کردن از شیشه سکوریت

تا اینجا بیشتر در مورد مزایای استفاده از شیشه سکوریت صحبت شد اما این وسیله مانند هر چیز دیگر دارای یک سری معایب است.

۱- پس از تولید امکان برش و ایجاد سوراخ روی شیشه وجود ندارد بنابراین حتماً باید قبل از تولید شیشه جای قفل و دستگیره ها مشخص شوند زیرا پس از آن نه می توان سوراخی را حذف نمود نه می توان سوراخ جدید ایجاد نمود.

۲- در صورت نقل مکان از یک محل به محل دیگر امکان بهره گیری مجدد وجود ندارد.

مزایای ضروری شیشه سکوریت

۱- بهره گیری از شیشه سکوریت در طرفین و پشت ماشین

۲- بهره گیری از شیشه سکوریت در تولید برخی از لوازم خانگی همچون یخچال، اجاق گاز و مایکروفر

۳- بهره گیری از شیشه سکوریت برای درب ورودی و برخی از پنجره ها

۴- محافظ گوشی های هوشمند

ویژگی های منحصر به فرد شیشه سکوریت

- حمل و نقل شیشه سکوریت نسبت به شیشه های معمولی آسان تر است.

- ضخامت کم و شفافیت بیشتر نسبت به شیشه های معمولی

- دارای دانه بندی ریز و آسیب پذیری کمتر

- هزینه کمتر به دلیل داشتن ضخامت پایین تر

فرآیند تولید در طرح توجیهی شیشه سکوریت

ابتدا شیشه ها به منظور تمیز شدن داخل دستگاه های مخصوص شستشو می روند سپس به درون کوره های هوریزانتال رفته و به وسیله یک سری المنت در معرض دمای بالا حدود ۷۰۰ درجه سانتی گراد قرار می گیرند. شیشه ها درون کوره چندین بار به صورت افقی جلو و عقب می روند تا هیچ گونه قوسی روی آن ها باقی نماند. پس از عبور از این مرحله دستگاهی به نام بادبزن پیشرفته دمای شیشه را به حال طبیعی بر می گرداند. هدف از خنک کردن شیشه ها خارج شدن هوا از داخل شیشه ها است. بدین ترتیب مقاومت شیشه ها بالا می رود. گفته می شود که مقاومت شیشه سکوریت ۷ برابر شیشه معمولی است.

کد آیسیک مرتبط با تولید شیشه سکوریت

کد آیسیک مرتبط با تولید شیشه سکوریت

کد آیسیک، یک سیستم بین المللی برای طبقه بندی استاندارد صنایع است که به کمک آن می توان هویت کالاها، قطعات، مدارک و اموال را به سادگی تعیین کرد. با استفاده از این سیستم کدگذاری، صحت کلیه اطلاعات مربوط به محصولات در تمامی واحدها و شرکت ها، تأیید می شود.

| شرح کالا | کد آیسیک |

| شیشه نشکن ساختمانی (آب دیده) | ۲۶۱۰۶۱۲۳۳۵ |

کد تعرفه مرتبط با تولید شیشه سکوریت

تعرفه گمرکی، یک کد هشت رقمی است که از چهار بخش دوگانه تشکیل شده و برای شناسایی و تعیین جایگاه کالا در ترخیص، مورد استفاده قرار می گیرد. تعیین این عدد در هر کشوری معیارهای خاص خود را دارد و به شکلی متفاوت ارائه می گردد.

در ایران، میزان تولید داخلی کالا، یکی از معیارها برای تعیین این رقم می باشد.

| شرح تعرفه | کد تعرفه |

شیشه ایمنی، متشکل از شیشههای آب داده یا چند لایه | ۷۰۰۷ |

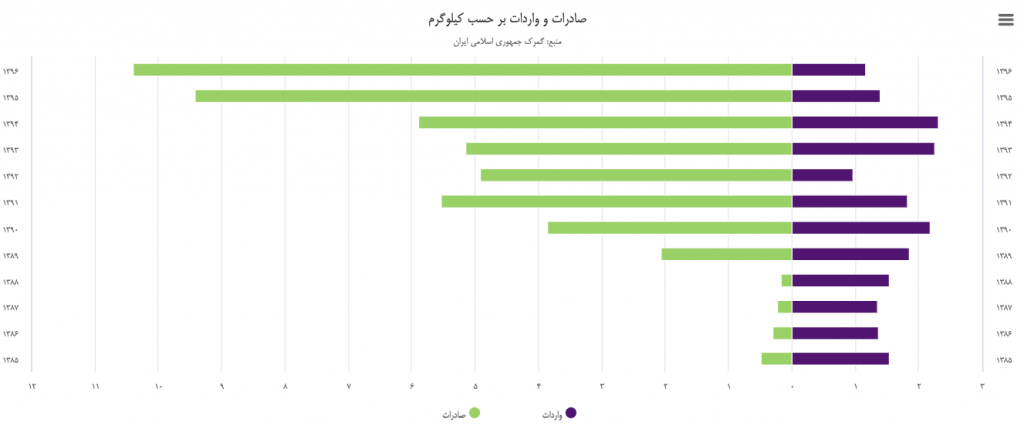

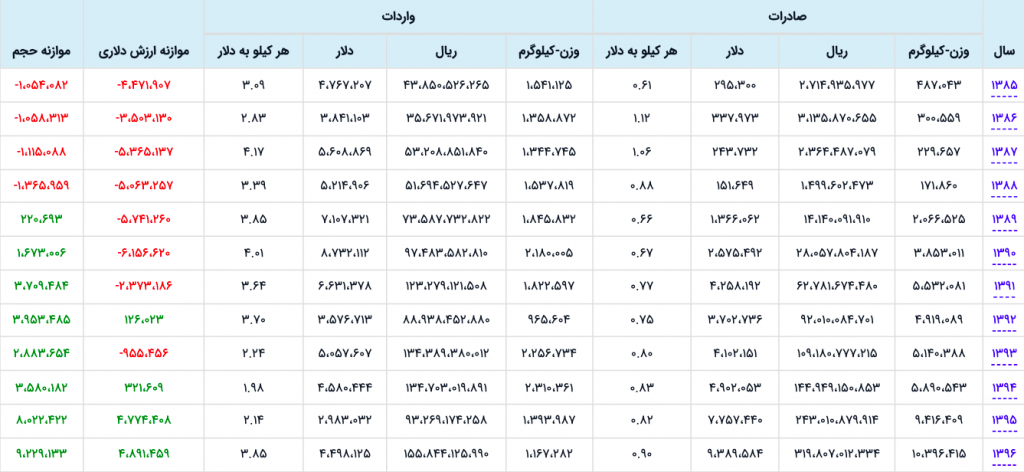

وضعیت واردات و صادرات شیشه سکوریت

نمودار و جدول میزان واردات و صادرات شیشه سکوریت به شرح زیر می باشد:

نمودار وضعیت واردات و صادرات شیشه سکوریت به تفکیک سال

جدول وضعیت واردات و صادرات شیشه سکوریت به تفکیک سال

جدول وضعیت واردات و صادرات شیشه سکوریت به تفکیک سال

روش تولید شیشه سکوریت

مواد اولیه شیشه های خام بعد از قالب گیری و پرس کردن مورد عمل قرار گرفته و طی یک عملیات تنش زدایی و نشکن سازی به شیشه سکوریت تبدیل می شوند. در صورت فراهم بودن مواد اولیه ابتدا آن را آسیاب کرده و سپس ذرات آهن را به وسیله یک دستگاه مغناطیسی جدا کننده از آن خارج می سازند. هدف از این کار شفاف باقی ماندن شیشه ها است. تمام مواد خرده شیشه به مواد اولیه اضافه شده و به سمت مخلوط کن هدایت می شود. اندکی آب در این مرحله افزوده می شود و کل مواد به سمت کوره منتقل می شود.

در این مرحله با ذوب در کوره همه مواد به حالت مذاب تبدیل خواهد شد. در مرحله تصفیه به دلیل اعمال واکنش های مختلف در مذاب، گاز ایجاد خواهد شد. گازهای تولید شده باید حذف شوند به همین دلیل برای حذف حباب ها از اندکی کلرید سدیم یا پتاسیم استفاده می شود. مرحله یکسان سازی پس از ذوب شروع خواهد شد. با کاهش دما شکل گیری مواد مذاب در درون قالب و مرحله تنش زدایی آغاز می گرد. تیم کنترل کیفیت در انتهای خط تولید تمام محصولات تولید شده را مورد ارزیابی و بررسی قرار می دهند در آخر با انجام یک بسته بندی مناسب تمامی شیشه ها به انبار منتقل می شوند.

شرکت بهین صنعت یاب، با بیش از یک دهه تجربه و تخصص در زمینه ارائه طرح های توجیهی، آمادگی خود را جهت ارائه و تدوین طرح توجیهی شیشه سکوریت اعلام می دارد.

مطالب مرتبط :

کد آیسیک مرتبط با تولید شیشه سکوریت

کد آیسیک مرتبط با تولید شیشه سکوریت